Dlaczego grzałki rurkowe się przepalają?

Grzałki rurkowe stanowią kluczowy element systemów grzewczych w różnych gałęziach przemysłu – od przetwórstwa tworzyw sztucznych, przez branżę spożywczą, aż po technologie grzewcze stosowane w laboratoriach. Pomimo ich szerokiego zastosowania, problemem może się okazać ich przedwczesne uszkodzenie, które może prowadzić do kosztownych przestojów oraz konieczności wymiany podzespołów. Dlaczego grzałki się przepalają? Poniżej przedstawiamy szczegółową analizę najczęstszych przyczyn awarii oraz sposoby ich minimalizowania.

1. Starzeniowa degradacja materiałów

Każdy materiał, z którego wykonana jest grzałka, ma określoną trwałość eksploatacyjną. Procesy starzenia zachodzą w sposób naturalny, ale ich tempo znacząco wzrasta w wysokich temperaturach. W przypadku standardowych grzałek rurkowych pracujących w temperaturze 400-600°C można założyć, że ich trwałość wynosi około 3000 do 15 000 godzin. Po przekroczeniu tej wartości elementy grzejne mogą ulegać utlenianiu, krystalizacji i pękaniu, co skutkuje awarią.

Przykład: W aplikacjach wymagających długotrwałej pracy w wysokich temperaturach stosuje się grzałki z rdzeniem z drutu oporowego typu NiCr 80/20, który charakteryzuje się lepszą odpornością na utlenianie niż FeCrAl.

2. Zbyt duże obciążenie powierzchniowe

Obciążenie powierzchniowe grzałki, określane w W/cm², to parametr kluczowy dla jej trwałości. Zbyt wysoka wartość prowadzi do nadmiernego nagrzewania elementu oporowego i jego uszkodzenia. Każde medium ma swoją dopuszczalną wartość obciążenia, np.:

- Woda: 8-12 W/cm²

- Olej przemysłowy: 2-4 W/cm²

- Powietrze: 1-2 W/cm²

Jeśli moc grzałki jest źle dobrana do medium, może dojść do lokalnego przegrzewania, co prowadzi do przepalenia izolatora i uszkodzenia przewodów.

Rozwiązanie: W aplikacjach o wysokich wymaganiach termicznych stosuje się sterowanie temperaturą za pomocą termopar lub czujników PT100, co zapobiega przegrzewaniu i pozwala na optymalizację procesu.

3. Nieprawidłowe wykonanie połączeń wewnętrznych

Podczas produkcji grzałek kluczowe znaczenie ma jakość połączenia drutu oporowego z zimnym trzpieniem. Wady takie jak:

- Niecentryczne umiejscowienie spirali grzejnej

- Zbyt luźne lub źle zlutowane połączenia

- Nieodpowiednie zagęszczenie izolatora magnezowego (MgO)

mogą skutkować powstawaniem punktów o wysokiej rezystancji, co prowadzi do lokalnego przegrzewania i wypalenia materiału izolacyjnego.

Przykład: W grzałkach stosowanych w przemyśle chemicznym stosuje się precyzyjne zagęszczenie MgO, co zapewnia lepszą przewodność cieplną i minimalizuje ryzyko przepaleń.

4. Koncentracja mocy na małej powierzchni

Zbyt duża koncentracja mocy na ograniczonym obszarze powoduje nierównomierne nagrzewanie się grzałki. Przykładem mogą być źle rozmieszczone spirale grzejne w elementach o dużej długości, co prowadzi do punktowego przegrzania.

Rozwiązanie: Wykorzystanie symulacji termicznych przed produkcją pozwala na optymalne rozmieszczenie spirali grzejnych i równomierne rozprowadzenie temperatury.

5. Brak odpowiedniego sterowania i zabezpieczeń

Wiele awarii grzałek wynika z niedostatecznej kontroli temperatury. Brak zabezpieczeń termicznych, takich jak czujniki temperatury, regulatory PID czy wyłączniki termiczne, prowadzi do sytuacji, w której grzałka osiąga zbyt wysoką temperaturę i ulega zniszczeniu.

Przykład: W nowoczesnych systemach grzewczych stosuje się regulatory PID z automatyczną kompensacją temperatury, które umożliwiają precyzyjne sterowanie procesem grzania i wydłużają żywotność grzałek.

6. Awaria układu odbioru ciepła

Grzałki rurkowe są zaprojektowane do pracy w określonym środowisku, w którym medium odbiera ciepło. Awaria układu wentylacji, zablokowanie przepływu powietrza lub cieczy skutkuje gwałtownym wzrostem temperatury grzałki i jej przepaleniem.

Przykład: W piecach konwekcyjnych stosuje się wentylatory o dużej wydajności, które zapewniają równomierne rozprowadzenie ciepła i eliminują ryzyko przegrzania grzałek.

7. Niewłaściwa hermetyzacja grzałki

Grzałki pracujące w warunkach wysokiej wilgotności lub w kontakcie z agresywnymi substancjami chemicznymi wymagają odpowiedniej hermetyzacji. W przeciwnym razie może dojść do:

- Przenikania wilgoci do wnętrza grzałki

- Korozji elementu grzejnego

- Zwarcia i całkowitego uszkodzenia grzałki

Rozwiązanie: W aplikacjach wymagających odporności na wilgoć stosuje się grzałki z hermetyzacją silikonową lub osłoną z stali nierdzewnej typu 316L, która zapewnia maksymalną odporność na korozję.

Podsumowanie

Przyczyny przepalania się grzałek rurkowych mogą wynikać z różnych czynników – od naturalnej degradacji materiałów, poprzez błędy projektowe i produkcyjne, aż po niewłaściwe warunki eksploatacyjne. Wprowadzenie odpowiednich środków zapobiegawczych, takich jak dobór odpowiednich materiałów, sterowanie temperaturą, optymalne rozmieszczenie spirali grzejnych czy zabezpieczenia termiczne, pozwala na znaczne wydłużenie żywotności elementów grzejnych.

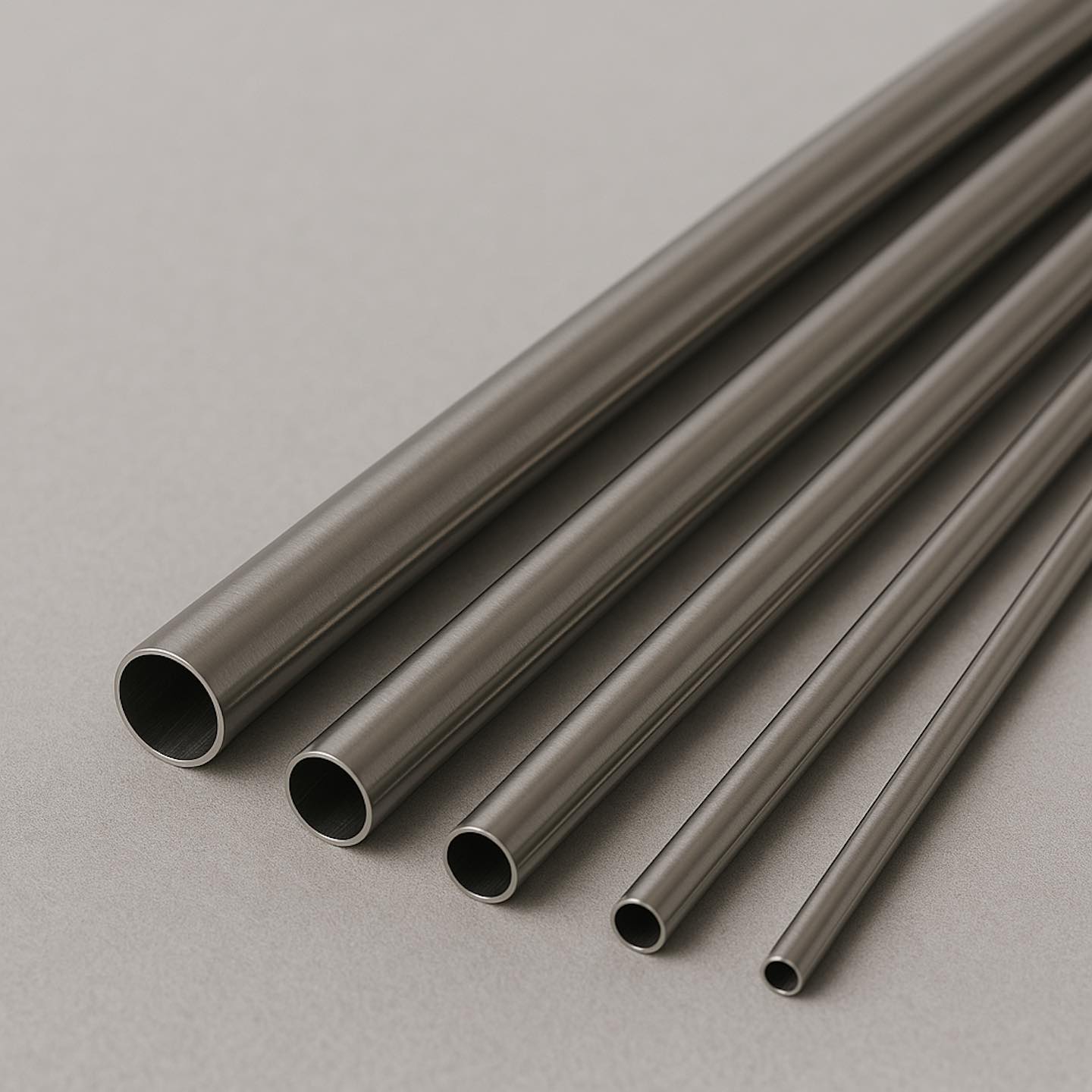

Zdjęcia przedstawione w artykule ukazują uszkodzenia typowe dla grzałek pracujących w warunkach przeciążenia termicznego – widać ślady przegrzania, korozji oraz lokalne pęknięcia powłoki ochronnej. Aby uniknąć podobnych awarii, warto stosować się do zaleceń dotyczących obciążenia powierzchniowego, sterowania i hermetyzacji grzałek.

Jeśli Twoja firma zmaga się z problemem szybkiego zużycia elementów grzejnych, warto przeprowadzić diagnostykę warunków pracy i dostosować parametry eksploatacyjne do realnych potrzeb procesu.